ورق گالوانیزه یک محصول فولادی پرکاربرد در صنایع مختلف چون ساختمانسازی است که امروزه هم تولیدکنندگان بسیاری مشغول تولید انواع ورق گالوانیزه هستند. در اصل ورق گالوانیزه یک ورق فولادی است که سطح رویی آن با یک لایه فلز روی پوشانده شده تا از ورق در برابر رطوبت و خوردگی محافظت کند. مراحل اعمال فلز روی بر سطح ورق را گالوانیزاسیون میگویند؛ گالوانیزاسیون یا تولید ورق گالوانیزه مراحل، روش و انواع مختلفی دارد که در ادامه با این روشها آشنا خواهید شد.

در این مقاله میخوانید ...

6 روش اعمال پوشش گالوانیزه بر سطح ورق

برای آشنایی با صفر تا صد مراحل تولید ورق گالوانیزه، ابتدا باید با روشهای اعمال پوشش بر سطح ورق آشنا شوید؛ این روشها عبارتاند از:

- گالوانیزه شدن با استفاده از دمای بالا

- گالوانیزه با پاشش روی

- روش گالوانیک

- روش شراردیزه کردن

- گالوانیزه پویا گازی

- گالوانیزه با استفاده از حرارت پایین

در ادامه با هریک از این روشها به صورت خلاصه آشنا میشوید:

گالوانیزه شدن با استفاده از دمای بالا

در این روش ورق فولادی را در حمام روی مذاب با حرارت 460 درجه سانتیگراد گالوانیزه میکنند.

گالوانیزه با پاشش روی چگونه است؟

در این روش با استفاده از یک تفنگ یا اسلحه فنی مخصوص، فلز روی را توسط فرآیند گردهافشانی بر سطح ورق میپاشند.

روش گالوانیک چطور انجام میشود؟

در این روش فلز روی به کمک محلول الکترولیت روی سطح ورق قرار میگیرد.

روش شراردیزه کردن

این روش کمی با روشها قبلی تفاوت دارد؛ در روش شراردیزه کردن، پودر روی یا بخار روی، بر سطح ورق قرار میگیرد. در این روش پودر باید دمای 300 الی 450 درجه سانتیگراد و بخار آن باید دمای 800 الی 900 درجه سانتیگراد داشته باشد.

گالوانیزه پویا گازی چیست؟

فلز روی در این روش به کمک جریان جت بر سطح ورق فولادی قرار میگیرد.

گالوانیزه با استفاده از حرارت پایین

در این روش نیز از پودر روی با دمای پایین برای گالوانیزه کردن ورق استفاده میکنند.

با توجه به موارد بالا، حتماً به این نتیجه رسیدهاید که تنها پارامتری ثابت در این فرایندها، فلز روی بوده و تنها روش اعمال آن بر سطح ورق متفاوت است؛ بنابراین تا وقتی این پوشش بر سطح ورق قرار دارد و خراشیده نشده است، ورق گالوانیزه در برابر خوردگی مقاوم خواهد بود. پس اگر در پروژه خود از ورق گالوانیزه استفاده میکنید، این نکته را هم در نظر داشته باشید که ورق را در محلی قرار ندهید که در معرض خراشیدگی یا ساییدگی باشد و حتماً قبل از شروع کار از قیمت روز ورق گالوانیزه مطلع باشید.

3 روش تولید ورق گالوانیزه

ورق گالوانیزه نیز دارای 3 روش تولید منحصر به فرد است که ابتدا این 3 روش را نام برده و سپس هرکدام را برای شما توضیح خواهیم داد. این روشها عبارتاند از:

- روش غوطهوری گرم

- روش الکتروگالوانیزاسیون

- گالوانیزه سازی فابریک

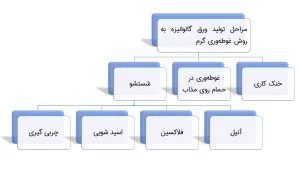

آشنایی با تولید ورق گالوانیزه به روش غوطهوری گرم

تولید ورق گالوانیزه به روش غوطهوری گرم نیز مراحلی دارد که عبارتاند از:

- شستشو

- غوطهوری در حمام روی مذاب

- خنک کاری

مرحله شستشو ورق

در این مرحله ورق را شستشو میدهند تا سطح آن از هر گونه آلودگی پاک شود؛ مرحله شستشوی ورق نیز دارای 4 مرحله زیر است:

- چربیگیری: در این مرحله سطح ورق باید به کمک روشهایی چون سندبلاست یا ساییدن از هرگونه چربی، رنگ، روغن یا موارد دیگر پاکسازی شود.

- اسید شویی: این مرحله برای از بین بردن آلودگیهای زاییده از مرحله قبلی است که به کمک حمام اسیدکلریدریک انجام شده و در نهایت ورق باید با آب شسته شود.

- فلاکسین: در این بخش ورق را به کمک حمام گرم کلرید آمونیاکی روی، برای انجام واکنش با مذاب روی آماده میکنند.

- آنیل: این مرحله برای از بین بردن تمامی مواد باقی مانده از مراحل قبل است که ورق را وارد کورههای آنیل کرده و پس از آن ورق 3 مرحله پیش گرم، گرم شدن و همدمایی را طی خواهد کرد تا بازپخت نهایی آن کیفیت مطلوبی دهد.

مرحله غوطهوری در حمام روی مذاب؛ دومین مرحله از تولید ورق گالوانیزه به روش غوطهوری گرم

اولین نکته در این مرحله، ضخامت ورق است که باید توسط دستگاه جت هوا انجام شود؛ سپس ورقها را وارد کوره مذاب میکنند تا لایه نازکی از فلز روی بر هر 2 سطح ورق قرار بگیرد.

آخرین مرحله تولید ورق گالوانیزه به روش غوطهوری گرم: خنک کاری

خنک کاری ورقهای گالوانیزهای که از کورههای مذاب بیرون میآیند با عبور از میان تانکهای آب صورت میگیرد؛ سپس ورق باید به کمک دمش هوا خشک شود و یک لایه نازک کروماته برای جلوگیری از شوره زدن روی آن قرار بگیرد. برای آشنایی با انواع شوره ورق گالوانیزه یا روشهای جلوگیری از آن، میتوانید از بخش وبلاگ وبسایت https://asroon.ir/ کمک بگیرید.

مهمترین مزایای استفاده از این روش داشتن ضخامت مناسب، مقاومت و استحکام بالا، چسبندگی بالای لایه روی و مقرون به صرفه بودن با در نظر گرفتن مزایای آن نسبت به روشهای دیگر است؛ همچنین اگر بخواهیم معایبی هم برای این روش نام ببریم، باید بگوییم که مهمترین ایراد در این روش این است که یکنواختی پوشش روی بر تمام سطح ورق وجود ندارد.

تولید ورق گالوانیزه به روش الکتروگالوانیزاسیون چگونه انجام میشود؟

در این روش بر سطح ورق یک روکش کاتیونی قرار میگیرد تا آن را در برابر خوردگی مقاوم کند؛ نام دیگر این فرآیند آبکاری است که روکش کاتیونی به کمک جریان الکتریکی و در یک محلول الکترولیتی روی ورق ایجاد میشود. مهمترین مزیت استفاده از این روش نیز این است که ورق نهایی دارای پوششی یکدست خواهد بود.

روش گالوانیزه سازی فابریک؛ آخرین روش تولید ورق گالوانیزه

روش گالوانیزه سازی فابریک مشابه روش غوطهوری گرم بوده و تنها تفاوت در این روش این است که کلاف ورقها باز شده و پس از گالوانیزه شدن، مجدداً کلاف میشوند. همچنین در این روش، لایه محافظ فلز روی، بر تمام سطح ورق یکنواخت است؛ تنها ایراد این روش نیز این است که بخشی از ورق که برش داده میشود، فاقد لایه محافظ روی بوده و ممکن است ورق گالوانیزه از ناحیه برش خورده پوسیده شود.

با توجه به مطالب بالا، احتمالاً دریافتید که ورق گالوانیزه از طریق چه روشهایی تولید میشود و مراحل گالوانیزاسیون چند بخش دارد. در ایران بیشتر از روش غوطهوری گرم برای تولید ورق گالوانیزه استفاده میشود و لازم به ذکر است که ورقی که از آن برای تولید ورقهای گالوانیزه استفاده میشود، ورق سیاه است؛ بنابراین نوسانات قیمت ورق سیاه بر قیمت نهایی ورق گالوانیزه تأثیر دارد. پس بهتر است قبل از اقدام به شروع پروژه ابتدا قیمت ورق سیاه در آسرون را استعلام بگیرید و سپس شروع به انجام پروژه کنید.